智能壓力變送器的硬件設計與試驗

發布時間:2021-05-12

瀏覽次數:

摘要:

壓力變送器作為工業上廣泛使用的測量設備,能夠滿足多種介質在不同工作環境下的測量要求。在傳統壓力變送器結構及原理的基礎上,

智能化壓力變送器能夠通過微處理器實現對多種測量環境的誤差補償及測量方案優化,通過對電容式智能壓力變送器的硬件進行選型和設計,完成了對壓力變送器的工況模擬試驗與調.整,證明了智能壓力變送器設計的合理性。

現代化的工業生產離不開各種儀器儀表的使用,智能儀表成為了現代化生產監測和控制的必須工具,壓力變送器是一種在工業控制中廣泛使用的壓力參數監測裝置,涉及的行業包括了水利水電、石化軍工、鐵路交通等眾多領域,智能化的壓力變送器能夠正確地測量氣體和液體等多種介質的壓力或壓差參數,通過其自帶的轉換功能將獲得的測量數據轉換為標準電信號,供報警儀、調節器以及其他控制系統等使用。為滿足各行業的使用要求,壓力變送器的產品種類十分豐富,測量的壓力范圍從微小到高壓均能勝任,智能化的壓力變送器由于精度高、體積小、功能豐富,顯著提升了工業生產的先進化程度,具有較高的研究價值和意義。

1基本結構及原理說明

壓力變送器的主要功能就是將壓力信號以有效的形式傳遞給電子接收設備,壓力變送器的轉換方式包括了硅壓阻式、

電容式壓力變送器,電感式、力矩平衡式等多種類型,其基本原理是將測得的壓力轉變為4~20mA電流或1~5V電壓,壓力的大小通常和轉換后電流或電壓的大小成正比關系。壓力變送器的主要測量結構由兩個壓力室和測量膜片組成,低壓室通常為標準大氣壓力,高壓室為被測量壓力,當高壓室壓力增大,測量膜片會因為壓力的作用而產生位移,此時的位移量和壓力大小成正比關系。當測量膜片發生位移,會引起膜片上的電路系統將變化量轉換為正比關系的電壓信號,再經轉換芯片轉化為標準電信號,提供給顯示或處理裝置使用。

不同的傳感器具備各自的特點與結構,常用的傳感器類型包括電容式傳感器、電感式傳感器、硅壓阻式傳感器等幾種。電容式傳感器主要采用恒定彈性的不銹鋼作為測量膜片的材料,以獲得較高的精度和使用壽命,其壓力室由金屬材料制成,有利于減小裝配誤差并提高抗沖擊和振動的能力,當薄膜受壓力而發生形變時,薄膜與固定電極之間形成的電容量發生變化,通過測量電路可以輸出與電壓變化成--定關系的電信號,經轉換后即可獲得壓力的測量值。電感式傳感器主要由鐵芯、線圈、銜鐵、測量膜片、毛細管以及硅油組成,當傳感器受到壓力作用時,測量膜片會發生位移,引起安裝在測量膜片上的銜鐵發生位置變化,同時傳感器線圈的電量也發生了變化,因此,通過檢測測量線圈的電流變化就能正確得出壓力值的大小。硅壓阻式傳感器主要是利用硅電阻集成的單晶硅測量膜片作為主要工作部件,當膜片受到壓力引起形變時,會引起硅電阻的電阻值發生變化,這種變化經過轉換成為標準信號,再通過處理轉換為壓力值。

2智能化壓力變送器的設計

2.1總體方案設計

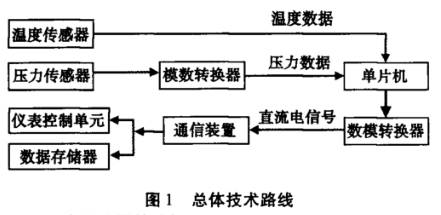

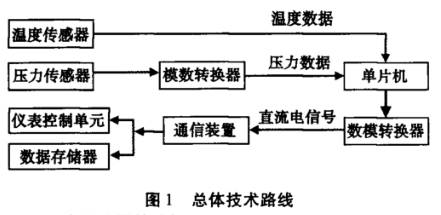

壓力變送器的種類和形式很多,本設計主要針對于工業廣泛使用的電容式壓力變送器進行設計,其總體技術路線如圖1所示:首先通過選擇合適的壓力傳感器來完成被測介質的實時壓力測量,然后通過模數轉換處理將被測數據傳遞給單片機,所需處理的數據不僅包括壓力數據,還包括同時獲取到的溫度數據,這兩種數據在單片機中經過程序運算處理后,由數模轉換器及通信電路的處理將壓力與溫度的數據完全轉換成為標準的直流電信號。進而通過通信裝置傳遞給相關儀表控制單元或數據存儲器進行存儲。.

本設計所完成的智能化壓力變送器是在傳統壓力變送器的基礎.上進行的升級,壓力變送器仍以傳統的結構為基礎,并根據不同的功能要求來對傳感器和檢測電路進行一定的調整和改造。本設計的智能變送器最大的特點在于引人了單片機技術進行數據處理,這就在理論上實現了通過改變編程程序來滿足儀表的多種適應性能力,采用單片機做為微處理器能夠使儀表在數據轉換的過程中具有速度快、可靠性高以及靈活性好的特點。

2.2壓力傳感器的選擇

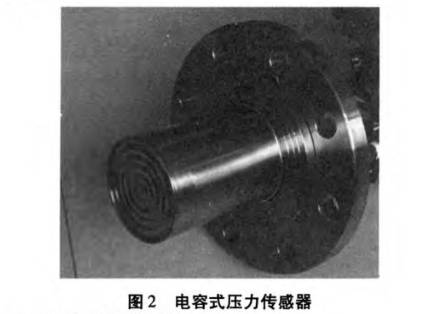

通過上文敘述可知壓力傳感器的種類很多,本設計所選用的壓力傳感器為電容式傳感器,其具備良好的使用壽命和較高的安裝精度,能夠有效降低因裝配或徑壓所引起的誤差,具備較高的測量穩定性,電容式傳感器的結構如圖2所示:由于電容式傳感器所采用的壓力室為金屬材料制成,能夠承受很大的壓力作用并有效抵抗沖擊和載荷,因此,能夠應用于較為惡劣的工作環境,并完成精度高的壓力測量。

2.3溫度測量裝置的選擇

由于壓力變送器是一個體積較小的精密型儀器,其在工作的過程中對介質溫度的測量是必要的,這樣能夠保證在不同溫度條件下對壓力傳感器的形變進行一定的補償計算。為了保證溫度傳感器不對壓力變送器的整體及外形產生影響,本設計采用了將小型溫度傳感器,通過導熱硅膠粘放于壓力傳感器本體上,從而能夠快速的獲得介質及壓力傳感器的溫度變化。溫度傳感器以半導體做為測溫原件,測溫原件集成了模數轉換功能,能夠將測量的溫度直接轉換為數字信號傳遞給單片機進行數據處理、分析轉化及存儲,為保證溫度測量的正確性可采用三點或四點式溫度測量,使溫度的測量誤差控制在1℃以內。

2.4數據處理單元的選擇

在壓力變送器的整個硬件系統中,數據處理是最核心的步驟,參數的轉化與處理直接影響到測量結果的精度,同時處理單元的工作擴展能力也直接影響了壓力變送器的使用功能及壽命,通過對多種微型處理器的結構和功能進行比較,單片機微型處理器集成了處理功能存儲功能、計時功能、計數功能以及數據接收和輸出功能等多種功能于一身。單片機處理器經過了多年的改進發展,其不僅在功能上滿足多方面的要求,更在程序的編制及運行的速度、功能可靠性等方面具有自身優勢,且市場價格相對較低。經過多方對比,選用了單片機處理器作為智能壓力變送器的數據處理核心原件,利用其靈活的開發手段,解決壓力變送器數據處理的要求。

2.5數模轉換芯片的選擇

本設計所生產的12位的數模轉換芯片,它能夠直接對壓力傳感器所產生的數據信號進行接收和處理,由于采用了更為先進的轉換技術能夠有效防止丟失碼問題的產生,并高效完成參數信號轉換成數字信號的過程。這種轉換芯片可以選擇多種供電方式并具有靈活的輸人和輸出模式,具有精度高、抗干擾能力強的優點,能夠滿足壓力變送器模數轉換功能的要求。

2.6人機界面的設計

人機界面的設計不僅要滿足監測和控制的全部要求,還必須做到簡單易用。人機界面中能夠實現對測量參數的儀表化顯示、各工作部件的分析與診斷、量程調節等功能,用戶可以通過選項按鈕實現對壓力變送器工作狀態及測量結果的實時監測與控制,也方便了使用者對數據處理器及數據轉換裝置的維護和觀測。本設計選用了人機交互系統,能夠有效的對單片機發送的數據進行讀寫、轉換、存儲,同時實現高效智能顯示的工作要求。

3試驗與總結

3.1實驗過程

由于條件所限壓力變送器的試驗采用實驗室的模擬實驗進行,除所設計的壓力變送器外,使用的試驗儀器包括空氣壓縮機、浮球式壓力計、數字顯示萬用表恒溫熱風干燥箱以及臺式電腦等。

試驗過程通過壓縮機和熱風千燥箱創造空氣介質的壓力測量環境,采用浮球式壓力計進行壓力對比分析,試驗中通過對恒溫熱風干燥箱的溫度條件參數的修改,模擬壓力變送器在不同溫度條件下的壓力測量效果,以實現單片機處理器對溫度補償的正確性進行試驗。

試驗分別選取了30℃、45℃、60℃溫度環境進行,每個工作環境試驗次數為5次,并在每次試驗結束后記錄壓力變送器的測量壓力以及浮球式壓力計顯示的壓力,并做好表格供后續分析使用。

由于浮球式壓力計和恒溫熱風干燥箱屬于外購的精密儀器設備,因此在使用過程中應注意閱讀其產品使用說明書并嚴格遵守操作過程要求,以免造成安全事故。在對數據進行分析后,可對壓力變送器的處理單元、誤差補償和溫度補償的方案進行調整,并再次進行重復性試驗,直到達到規定的精度要求為止。

3.2總結

通過上述的硬件選擇及試驗分析與調整,本設計的壓力變送器在經過實際的安裝與調試后能夠穩定地完成多種情況下的壓力測量任務,具備良好的應用價值。