差壓變送器在高真空高溫強腐蝕測量液位中應用

發布時間:2022-01-03

瀏覽次數:

摘要:主要介紹了

雙法蘭遠傳差壓變送器在高奧空高溫、強腐蝕系皖中測液位時所遇到的悶題及改進獵施。

1前言

眾所周知,化工、化肥等行業的工藝過程均比較復雜,有些工藝裝置.工藝設備及工藝操作條件較為特殊.有時,若使用常規的自動化儀表進行測量控制,會遇到一些意想不到的困難,給工藝正常操作帶來一定的難度,甚至還會導致誤操作。經過分析.調查、研究,按照工藝條件的實際應用情況對其進行一定改造后,解決了這類難題。

2現象及原因分析

2.1現象

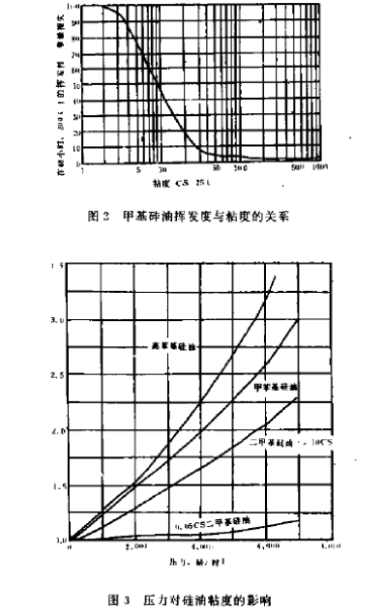

在TDI生產中,為了防止產生塔釜液抽干或將低層塔板被釜液淹沒,破壞再沸器的熱循環系統,必須對塔釜液位進行控制,使它維持在一定范圍內緩慢變化.如圖1所示。

液位變送器

液位變送器采用了常規的電容式雙法蘭遠傳差壓變送器。該變送器投運開始一個多月內測量、控制較為正常。運行一段時間后,六臺儀表均無法使用,導致工藝不能正常運行,頻繁出現系統誤報警直至聯鎖停車,造成很大的經濟損失。

2.2原因分析

儀表概況

一次儀表選用通用的抗腐蝕哈氏合金膜片的帶雙向遠傳裝置的

防爆型電容式差壓變送器。

經試驗,該儀表在正壓或常壓系統或者.真空度較低的系統中,均可較正確地實現液位測量。選用不同的按液部件材質可實現耐高溫、耐腐蝕.這類儀表為目前國內使用較普遍、精度高的一種。.

針對這類儀表在使用中出現的現象,主要有以下幾方面因素造成;

a.儀表生產廠未進行儀表的負靜壓試.驗。由于國內大多數儀表生產廠在儀表出廠前只進行正向靜壓試驗.有時可高達31.0MPa(G)。而不進行高負壓靜壓試驗。當工藝操作壓力達到510mmHg(68KPa)的高真空狀態下,也即絕壓低到一定程度時.正負壓室兩膜片由于機加工、安裝等因素造成的不對稱性.導致膜片彈性變形不平衡,引起壓力差的附加值增加.從而出現假液位:指示跑大(或小)。

b.遠傳裝置中填充液不穩定或有可能部分汽化。

儀表遠傳裝置中所用填充液一般為.DC200或Syltherm800硅油。通常,大家對硅油的-個最為深刻的印象可能就是它的“耐高溫"性。實際上.“耐高溫”這個術語使用時常常不太嚴格,應當明確當我們說一種鈞質能經受某一溫度時的確切含義。這個術語常常表示一些性能試驗的結果,而這些試驗是多種多樣的,從在試管中加熱幾分鐘到實際工作策件下嚴格試驗數千小時.變化很大。

盡管硅油具有諸多的優越的物理化學性能,如優越的粘溫性;較高的閃點和燃點;低的揮發性等等。但在特定的實際工況下,有些性能即出現不穩定或產生大的變化。

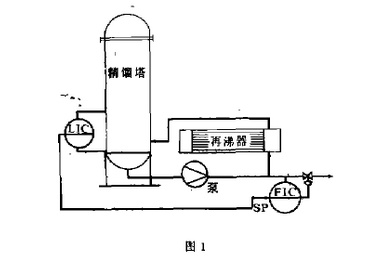

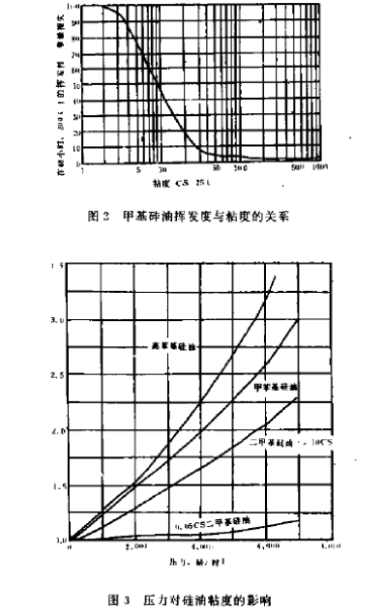

甲基硅油的拂點、揮發度依賴于其粘度或分子量,圖2表示了甲基硅油揮發度與粘度的關系.當粘度低于25CS(試驗溫度設定在25[不變)時,隨粘度降低,揮發性顯著提高,沸點同時也一樣顯著降低.熱膨脹系數隨之增大。從圖3又可看出,其粘度在壓力升高時顯著增大。換言之,當壓力降低時,則顯著減少。因而,當硅油用于高溫并高真空系統.時,壓力降低很顯薯、溫度又高,其粘度隨之減小很多,從而導致硅油的揮發性增大、沸點降低、熱膨脹性增大,出現硅油部分汽化.體積膨脹.致使壓力敏感膜片變形.而兩膜片之變形又不可能均衡,出現附加的壓差,形成假液位。

c.變送器遠傳裝置中膜片的密封用O型圈(氟橡膠>能被硅油部分溶解,產生變形,也影響了膜片的位置,造成測量誤差。

d.變送器安裝位置的影響。由于安裝條件限制.變送器位于上下兩取壓法蘭中間,對于高真空系統,由于變送器毛細管內填充液的自重存在(盡管不大),但也勢必影響測量效果。

3改進措施及效果

3.1改進措施

介于上述原因的分析,我們采取了以下幾方面措施:

a.與儀表生產廠聯系、協商。將遠傳裝置進行重新加工、裝配,嚴格條件.出廠校驗時,按我方要求除校驗正常指標外,增加負靜壓試驗。所加的壓力及考驗時間應考慮實際應用工況條件。

b.在我們的建議下,廠方對填充液進行了改型(也可采用摻合辦法).提高了硅油的熱穩定性及壓力穩定性。同時.嚴格硅油的填充條件.以期延長硅油的穩定壽命。.

c.將遠傳裝置中的氟橡膠O型圈更換為銅O型圈,以免在高溫下,硅油溶解橡膠中的增塑劑,造成0型圈變形及硬化(若仍用橡膠圈,可在硅油中摻入一定比例的酯類油或者用與硅油不互溶的橡膠增塑劑)。

d.安裝位置的改進。將變送器置于取壓下法蘭以下100mm處或盡可能低的位置。這樣,由于填充液的自重,可緩解一部分真空對變送器的影響。

3.2效果

采取以上措施改造后,現六臺儀表重新投運一年多,運行狀況良好。此改造與更換為射線式料位計或哈氏合金浮筒液位計方案相比較,可節約一大部分資金。

4結束語

針對有些用戶特殊的工藝條件,尤其是高真空.高溫系統,建議廠家在儀表出廠校驗.中,按用戶要求,增加負靜壓試驗.同時對填充液作一些技術性改進,以便使其產品更廣泛、更方便地用于工業生產,提高自動化檢測、控制水平。